1.2往复式给煤机防窜仓装置的设计研究

往复式给煤机安装在煤仓下口处,在煤矿井下生产中,设置一定容量的煤仓对于保证消峰平谷和高产、高效是十分必要的。它可以有效地提高工作面采掘设备的利用率,充分发挥运输系统的潜力,保证连续均衡生产。但是,煤仓窜仓事故在我国煤矿经常发生。窜仓事故常造成设备严重损坏,井下停产,当窜仓煤量较大时,还会阻塞巷道,造成运输巷通风不畅,引起瓦斯爆炸等事故。

1.2.1 方案构思

研制防窜仓装置的最终目的是控制给煤机闸门,使其能在窜仓发生时非常快地关闭,减少水煤流量,以防止和降低窜仓所造成的对人身安全和运输系统的危害。为此,防窜仓装置应能满足两个工作状态,一是给煤机正常工作时对闸门位置的控制,以达到对给煤机给煤量的控制和煤仓中有水时对窜仓事故的预防;二是在窜仓发生时能立即检测到并控制防窜仓装置快速关闭闸门,在窜仓得到有效控制后,可适当调整闸门开度,使仓中的水煤按一定的控制流量排出。

(1)针对防窜仓装置工作特点,对系统方案拟定如下:①防窜仓装置的组成。防窜仓装置由液压传动系统,机械执行机构、电气控制系统和传感器组成。② 闸门快速关闭所需要的动力。 (2)设计时主要考虑以下几点:①合理选择液压系统的参数,包括蓄能器的气体常数,充液压力,管路直径和长度,可以使防窜仓装置和闸门关闭时间控制在1 S以内。②蓄能器的气体常数和充液压力对系统的影响较大,如此值偏大,则液压缸活塞的运动速度增长过快,加速度大,对系统冲击也大;如此值偏小,则液压缸活塞的运动速度增大过缓,且速度衰减也较快。③管路直径对系统的性能影响最大,如管路直径偏小,则管内液体的流速就大,运动阻力急剧增加,造成液压缸活塞的运动加速度衰减过快,活塞运动速度上不去,影响闸门关闭时间。④在闸门关闭时间控制在1 S以内的技术指标下,管路长度可以满足液压动力装置实际工程应用中灵活布置的要求。⑤ 闸门质量、转动惯量的变化对系统的性能影响要很小。本液压动力装置能够适应不同的往复式给煤机其闸门质量及转动惯量变化的要求,具有一定的通用性。 1.2.2 工作原理

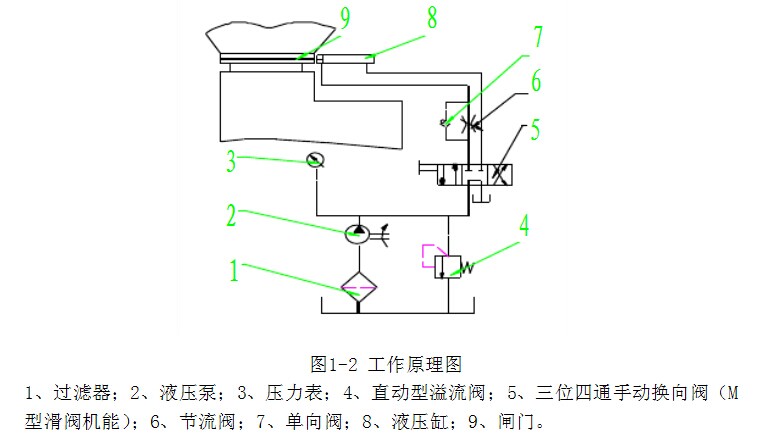

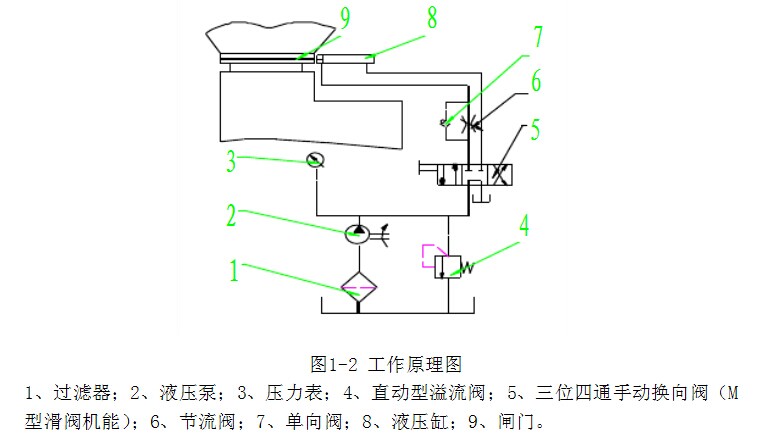

根据防窜仓装置的工作特点和所拟定的方案,设计了防窜仓装置,其工作原理如图1所示,系统的工作原理简述如下:

1.2往复式给煤机防窜仓装置的设计研究

往复式给煤机安装在煤仓下口处,在煤矿井下生产中,设置一定容量的煤仓对于保证消峰平谷和高产、高效是十分必要的。它可以有效地提高工作面采掘设备的利用率,充分发挥运输系统的潜力,保证连续均衡生产。但是,煤仓窜仓事故在我国煤矿经常发生。窜仓事故常造成设备严重损坏,井下停产,当窜仓煤量较大时,还会阻塞巷道,造成运输巷通风不畅,引起瓦斯爆炸等事故。

1.2.1 方案构思

研制防窜仓装置的最终目的是控制给煤机闸门,使其能在窜仓发生时非常快地关闭,减少水煤流量,以防止和降低窜仓所造成的对人身安全和运输系统的危害。为此,防窜仓装置应能满足两个工作状态,一是给煤机正常工作时对闸门位置的控制,以达到对给煤机给煤量的控制和煤仓中有水时对窜仓事故的预防;二是在窜仓发生时能立即检测到并控制防窜仓装置快速关闭闸门,在窜仓得到有效控制后,可适当调整闸门开度,使仓中的水煤按一定的控制流量排出。

(1)针对防窜仓装置工作特点,对系统方案拟定如下:①防窜仓装置的组成。防窜仓装置由液压传动系统,机械执行机构、电气控制系统和传感器组成。② 闸门快速关闭所需要的动力。 (2)设计时主要考虑以下几点:①合理选择液压系统的参数,包括蓄能器的气体常数,充液压力,管路直径和长度,可以使防窜仓装置和闸门关闭时间控制在1 S以内。②蓄能器的气体常数和充液压力对系统的影响较大,如此值偏大,则液压缸活塞的运动速度增长过快,加速度大,对系统冲击也大;如此值偏小,则液压缸活塞的运动速度增大过缓,且速度衰减也较快。③管路直径对系统的性能影响最大,如管路直径偏小,则管内液体的流速就大,运动阻力急剧增加,造成液压缸活塞的运动加速度衰减过快,活塞运动速度上不去,影响闸门关闭时间。④在闸门关闭时间控制在1 S以内的技术指标下,管路长度可以满足液压动力装置实际工程应用中灵活布置的要求。⑤ 闸门质量、转动惯量的变化对系统的性能影响要很小。本液压动力装置能够适应不同的往复式给煤机其闸门质量及转动惯量变化的要求,具有一定的通用性。 1.2.2 工作原理

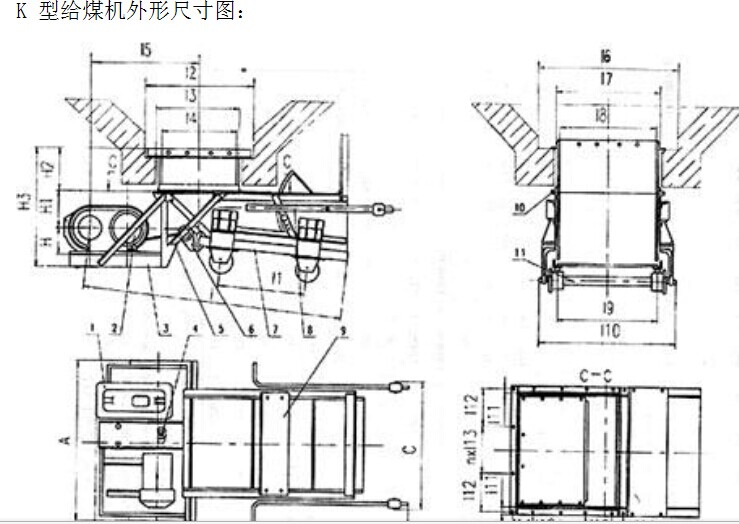

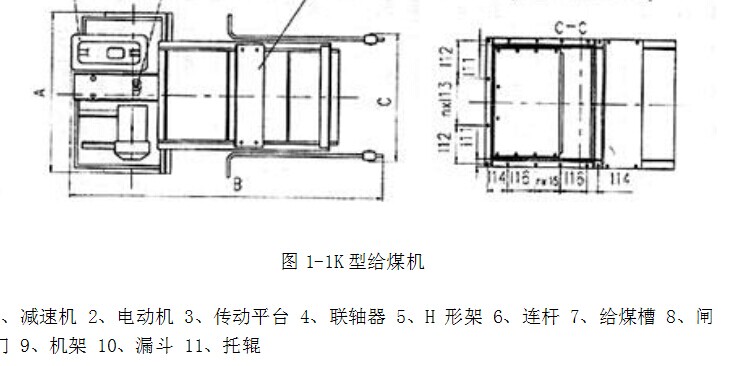

根据防窜仓装置的工作特点和所拟定的方案,设计了防窜仓装置,其工作原理如图1所示,系统的工作原理简述如下1.3K4型给煤机的技术改造

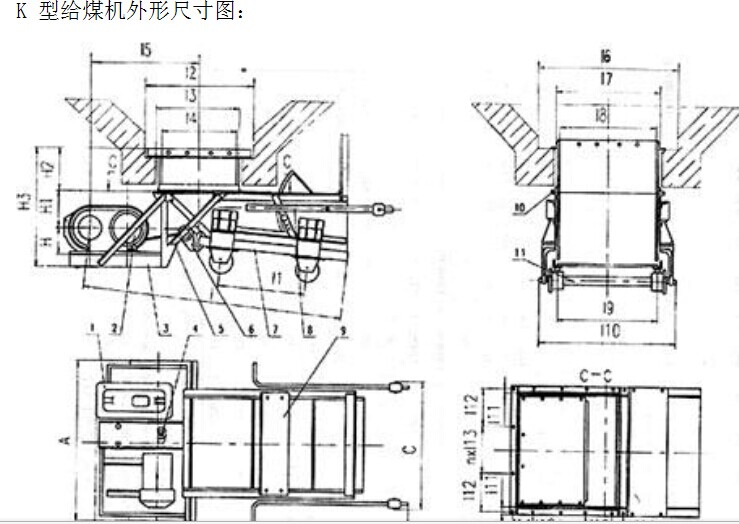

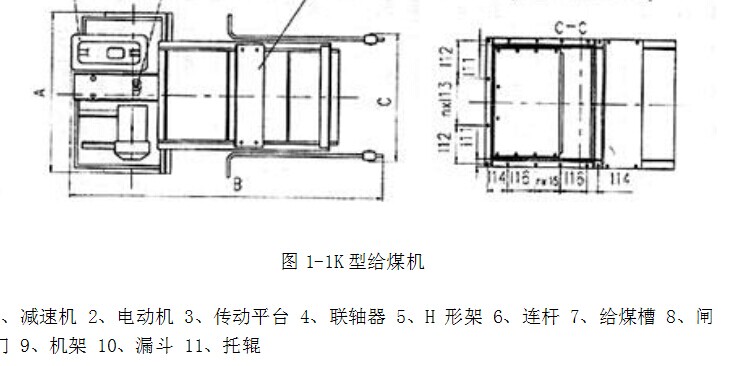

随着矿井的延伸,井下使用K4型给煤机的数量不断增加。由于在使用中,发现该机在结构上存在一些问题,为此我们对其进行了技术改造。 1.3.1 存在的问题

该机主要由电动机、减速器、曲拐、底托板、底托轮、后斜板、侧板、弧形门、煤仓缩口联接盘等组成。主要技术参数为:电动机功率:18.5kW;给煤量:132、268、395、530Ch。 该机使用中主要存在以下问题:

(1)底托板易弯曲变形。原因是:支撑轮间跨度大,抗弯能力低;钢板厚度较薄(10—12 mm),随着过煤量的增加,磨损严重;放煤时受煤块频繁冲击砸压,发生变形、弯曲。

(2)后斜板和侧板易变形。原因是:受煤仓煤流频繁冲击,从而发生变形。

(3)弧形门不能随意调节,无法控制煤仓跑水煤现象。原因是:在给煤机运行过程中,因经常发生跑水煤现象,冲坏输送机托辊、埋住机架、甚至发生伤人的安全事故。 1.3.2 改进措施

(1)底托板,增设支撑轮装置在底托板下面焊接2根轨距为600mm的矿用轨道,以底托板中心线对称布置,支撑轮顶在轨道上。运行时轨道与底托板一起运动 支撑轮做旋转运动。支撑轮采用普通矿车轮,矿车轮用支座安装在承载梁上,承载梁用矿用l2 工字钢,承载梁下为2根与底板固定的工字钢立柱。支撑轮支座用8条MI6 X60螺栓与承载梁上焊接的钢板连接,便于支撑轮因磨损或轴承故障时更换方便。这样,底托板由4点支撑变为6点支撑,跨度缩小,抗弯曲能力大大提高。

(2)后斜板加焊矿用l2 工字钢在后斜板加焊与给煤机给煤方向垂直的水平工字钢,工

字钢采用矿用3根l2 工字钢,长度与给煤机后斜板宽度相同,这样增强了后斜板的抗弯曲能力。 ‘

(3)底托板、后斜板和侧板均增加衬板衬板均采用6=12ram的普通锰钢。底托板的1块衬板,四周用20条MI6 X60的沉头螺栓与原底托板连接。后斜板衬板1块,四周用l6条M16 X60的沉头螺栓与原后斜板连接。侧板衬板左右各1块,每块用22条M16 X60的沉 头螺栓与侧板连接。

(4)弧形门增加电动控制装置装置包括电动机、减速器、卷筒、钢丝绳、导向滑轮、固定平台。电动机和减速器采用SSJ一1000/110 X 2型可伸缩带式输送机的收带装置,卷筒和导向滑轮自制加工,钢丝绳直径 l5.5mm,固定平台由6=12mm钢板和矿用l2 工字钢制作。改造后,给煤机在运行过程中可实现无级调节,可随时控制给煤量的大小,当有水煤时,司机可立即按下控制按钮,将弧形门放下,减少给煤量。当水煤放完后,可将弧形门重新开大,调大给煤量。弧形门上设有过位保护装置,使弧形门在最低位置时与底托间之间仅有20~50mm的间隙,这样可防止弧形门挤坏底托板,经现场使用,效果良好。

(5)实施要点

1)在新安装每台给煤机时应事先在下井前完成上述改造项目。如果使用后再进行改造,由于底托板、后斜板与侧板变形弯曲,实施难度加大。

2)所有衬板用沉头螺栓与底托板、后斜板、侧板连接后,再在各板四边进行点焊,使衬板与原板牢靠地成为一体,可大大延长衬板的使用时间,同时便于更换衬板。

3)弧形门电动控制装置平台与给煤机放煤口要保持一定的安全距离(一般为12~15 m),当煤仓内有大量水煤时,司机可站在给煤机前方安全地点操作,可确保人身安全,此 点在斜巷运输中更为重要。 1.3.3 经济效益 1)K4型给煤机改造前,一般只能用2 a,改造后可使用5—6 a,每台改造费用1万元,计入6a内更换衬板2次、费用2万元,共计3万元。而在改造前6a内需更换2台给

煤机,需花费30万元。

(2)对于运煤系统而言,运煤系统沿途布置多台给煤机,每台给煤机检修时,为了确保安全,需停止下面的带式输送机,这样将严重制约运煤系统的运行时间;改造后,由于可避免运煤系统输送机频繁停机,从而可提高主运煤系统的有效运行时间

全国免费客服电话 0537-2558089

全国免费客服电话 0537-2558089

1.2往复式给煤机防窜仓装置的设计研究

1.2往复式给煤机防窜仓装置的设计研究